编者按

氧化沟工艺因具有流程简单、抗冲击负荷能力强、处理效果较好以及剩余污泥量少且稳定等优点而曾备受国内外推崇。为确定在强调脱氮除磷的今天, 氧化沟是否一如既往地具有这样的优势而进行了一系列模拟试验。与标准A2/O工艺进行脱氮除磷方面的功效与能效比较后发现,“厌氧+氧化沟”工艺在功效方面不及A2/O工艺, A2/O工艺只需前者60%的体积便可以达到同样的处理效果。能耗分析表明, 采用机械曝气方式的氧化沟工艺在能效方面与A2/O工艺相当, 而采用鼓风曝气+水下推进方式的氧化沟之能耗要明显高于A2/O工艺。

整理 | 朱昊睿

责编 | 郝晓地

文章亮点

1、利用数学模拟技术与能量需求计算评价工艺能效;

2、氧化沟工艺主要以去除有机物为主要目的,并不适用于污水脱氮除磷。

1

工艺模型建立

1.1 研究与对比工艺

选择如图1所示的北京某新建并已运行的市政污水处理厂“厌氧+氧化沟”工艺为研究对象。

图1 “厌氧+氧化沟”工艺平面布置

该厂设计处理水量为2×104 m3/d,设置两座完全相同的氧化沟,每组流量均为1×104 m3/d;氧化沟断面尺寸为4.5 m×5.5 m,沟内设计最小流速为0.3 m/s。该工艺不设置初沉池,在U型氧化沟的中部设置体积为1 042 m3的厌氧池;沿循环水流方向依次是体积为817 m3的缺氧区和3 782 m3的好氧区;二沉池总体积为2 093 m3。

由于“厌氧+氧化沟”在流程上类似于A2/O工艺(组合工艺可简化为后者,如图2所示),因此选择A2/O工艺与之进行功效及能效方面的比较,并设计二者各区体积一致。氧化沟工艺的设计进水水质见表1。

图2 “厌氧+氧化沟”简化流程示意(A2/O工艺)

表1 设计进水水质

1.2 模型与软件平台

模拟评价选用已在北京某大型污水处理厂进行过验证与校正的TUD联合代谢模型,借助于AQUASIM2.0数学模拟软件进行模拟。

1.3 模型的建立

氧化沟工艺模型中,分别将厌氧池、缺氧池和好氧池划分为3个、3个和7个等体积、串联的完全混合反应器(CSTR)形成近似于所设计的推流流态。考虑到二沉池同样也会发生生化反应,故将二沉池按照60%和40%的体积比例划分为澄清区与污泥区两部分。

根据计算,氧化沟混合液循环流量为641 520~1 024 650 m3/d(相当于图2所示62~100倍的内回流量)。在与之对比的A2/O工艺中各区体积与氧化沟的相同,污泥回流比亦与氧化沟一致,取50%~100%,只不过内回流比的取值为100%~300%。

1.4 水质特征与运行参数

结合北京市某大型污水处理厂的实测数据,将模型中进水COD各组分划分为:SA=6%,SF=23%,SI=7.5%,XI=18%,XS=45.5%。

模拟运行中,好氧区DO保持在2.0 mg/L,厌氧区和缺氧区仅搅拌混合;取“厌氧+氧化沟”和A2/O工艺内回流量分别为进水量的62倍和3倍;两工艺的污泥回流比均采用100%;采用与设计相同的SRT=15 d,通过排放剩余污泥来调节SRT。模拟温度设定为15~25 ℃,出水SS保持在10 mg/L左右。

2

功效模拟分析

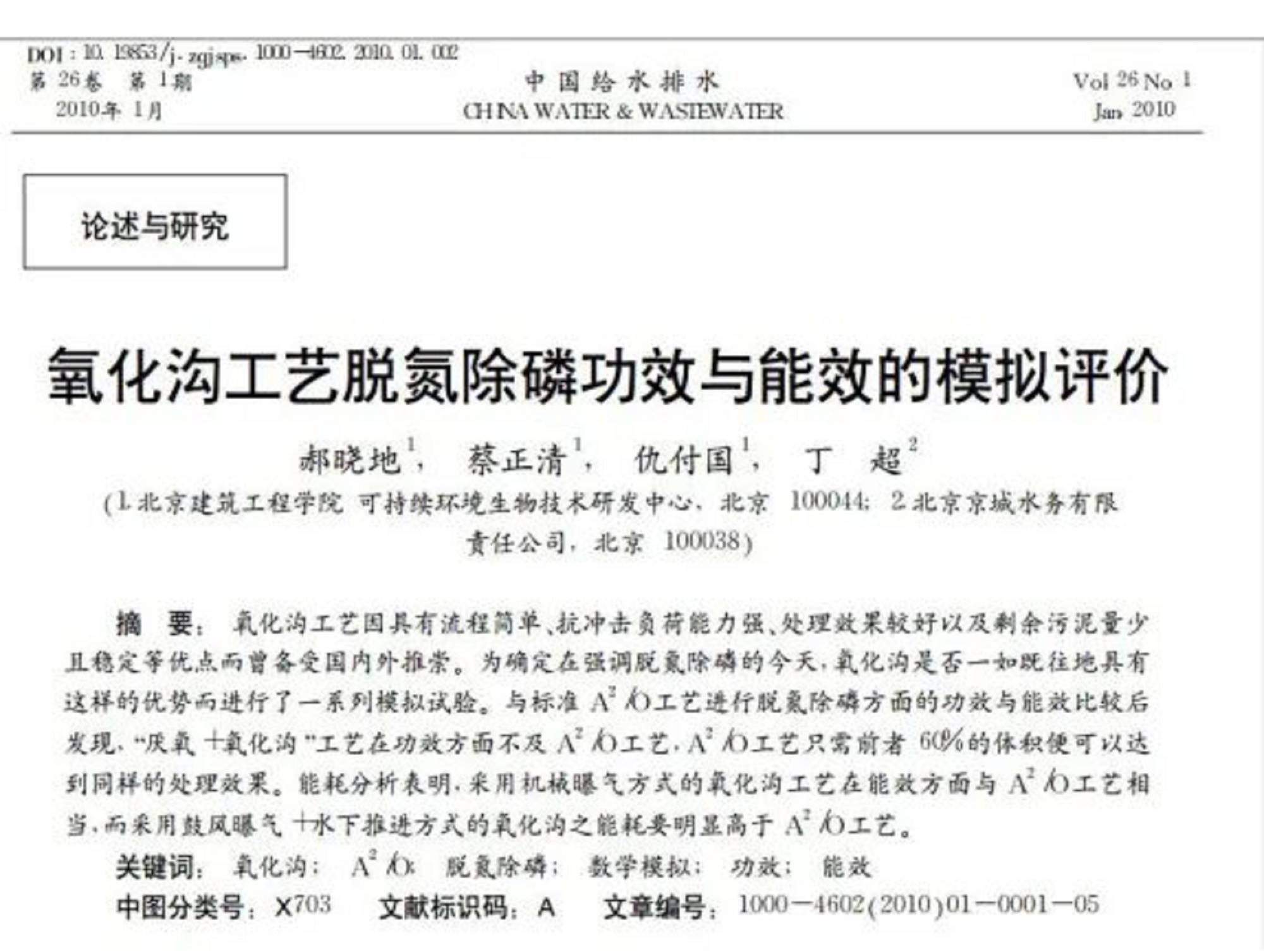

二者在上述工艺条件下的静态处理模拟结果如表2所示。

表2 “厌氧+氧化沟”与A2/O工艺的模拟出水水质

“厌氧+氧化沟”工艺的脱氮能力明显低于A2/O工艺。前者只能使出水水质达到一级B标准,而后者却能保证出水水质接近于一级A标准(出水TP仅比一级A标准高约0.1 mg/L而TN<5 mg/L)。

究其原因,氧化沟本身具有的CSTR特征使得进入氧化沟中的有机物可被沟内巨量混合液混合稀释,使异养菌无法获得足够的有机物进行反硝化而限制其反硝化能力。同样的,好氧区内较低的NH4+浓度亦不利于硝化作用的快速进行。此外,因氧化沟工艺的反硝化能力较A2/O工艺要差,这就使得随污泥回流至厌氧区的NO3--N含量增多从而抑制了聚磷菌(PAOs)的有效释磷,最终导致氧化沟工艺的除磷性能变差。

3

运行优化模拟比较

为客观评价两种工艺的处理功效与潜能对两种工艺进行优化运行模拟试验从而找出各自的最佳运行条件。模拟试验主要比较两工艺在不同温度及最优运行条件下的出水水质同时预测在出水水质相同时两工艺所需的反应池体积比例。

3.1 运行优化

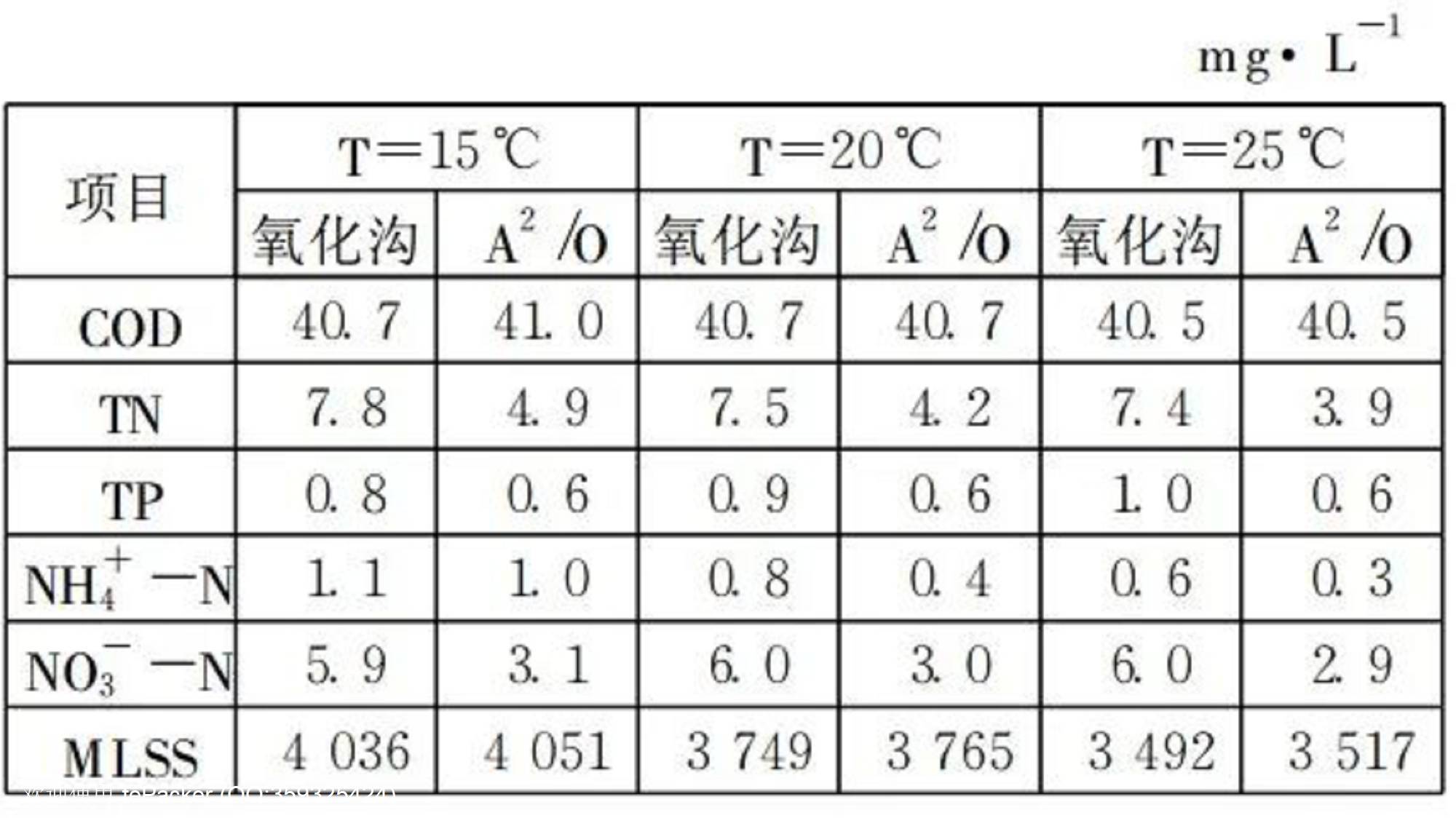

根据模拟结果确定运行优化模拟试验所涉及的运行参数,并做出相应调整。

表3 运行模拟参数优化表

3.2 最佳运行参数下的功效比较

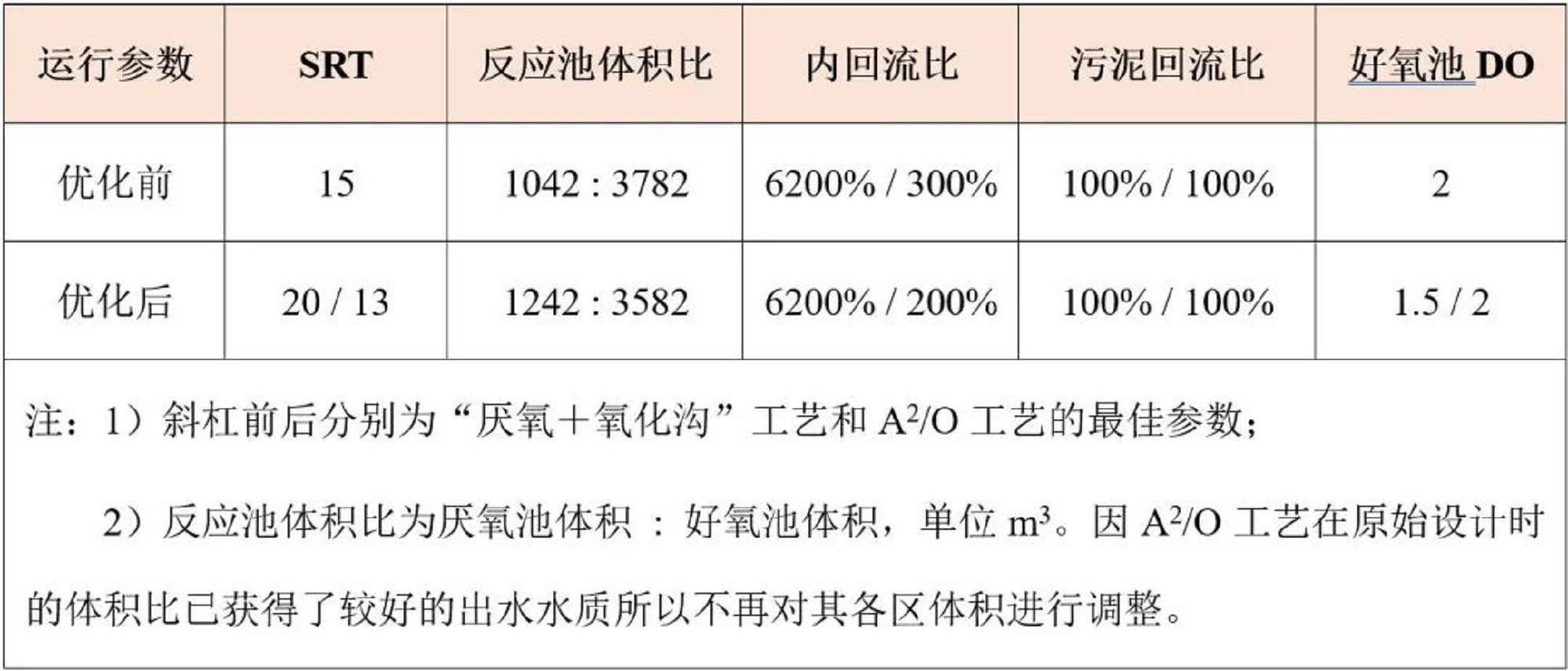

两工艺在优化运行条件下的模拟结果见表4。

表4 两种工艺在最佳运行参数下的模拟出水效果

由表4可知即使在最佳运行条件下“厌氧+氧化沟”工艺的处理效果仍然逊色于A2/O工艺。可见因氧化沟工艺本身的特点它在脱氮除磷方面无法取得与标准A2/O工艺一样的处理效果。何况为满足脱氮除磷需要而降低SRT(≤20 d)的工艺要求已背离了氧化沟长污泥龄(SRT≥35 d)、低污泥量的原创理念使氧化沟实际上以近于常规活性污泥工艺的方式运行。这就需要反思氧化沟是否适用于脱氮除磷!

3.3 反应池体积优化

为更直观地比较”厌氧+氧化沟”工艺与A2/O工艺的处理能力,模拟比较两种工艺在相同进水条件且达到相近的处理效果时A2/O工艺所需要的反应池体积。

模拟试验显示当A2/O工艺的总体积被缩小为“厌氧+氧化沟”工艺总体积的60%且维持MLSS在3 000 mg/L左右(SRT相应为8 d)时A2/O工艺的处理效果能够接近“厌氧+氧化沟”工艺在最佳运行参数下的处理效果。可见在进水量相同时所需“厌氧+氧化沟”工艺之反应池体积要比A2/O工艺增大40%时方可能达到与A2/O工艺相近的处理效果。况且氧化沟工艺主要采用机械曝气方式,其有效深度≤4.5 m。这就势必导致氧化沟的占地面积加大使其看上去犹如一个“庞然大物”。

4

工艺能效分析

除处理效果之外,工艺能耗也是评价工艺功效的一个重要指标。为此对”厌氧+氧化沟”工艺与A2/O工艺进行能效比较分析。能效分析基准为:两种工艺具有相近的处理效果且在最佳参数下运行。污水处理工艺的能耗主要发生在曝气、搅拌/循环、污水提升以及污泥脱水等方面。为此在处理规模均为1×104 m3/d的条件下计算两工艺各环节的能耗。

1

曝气

本文核算了分别采用两种曝气方式的能耗,结果如表5所示。

表5 不同曝气方式功耗表

2

搅拌/循环

两种不同工艺采用的搅拌/循环方式的功耗如表6所示。

表6 不同搅拌/循环方式功耗

3

剩余污泥处理

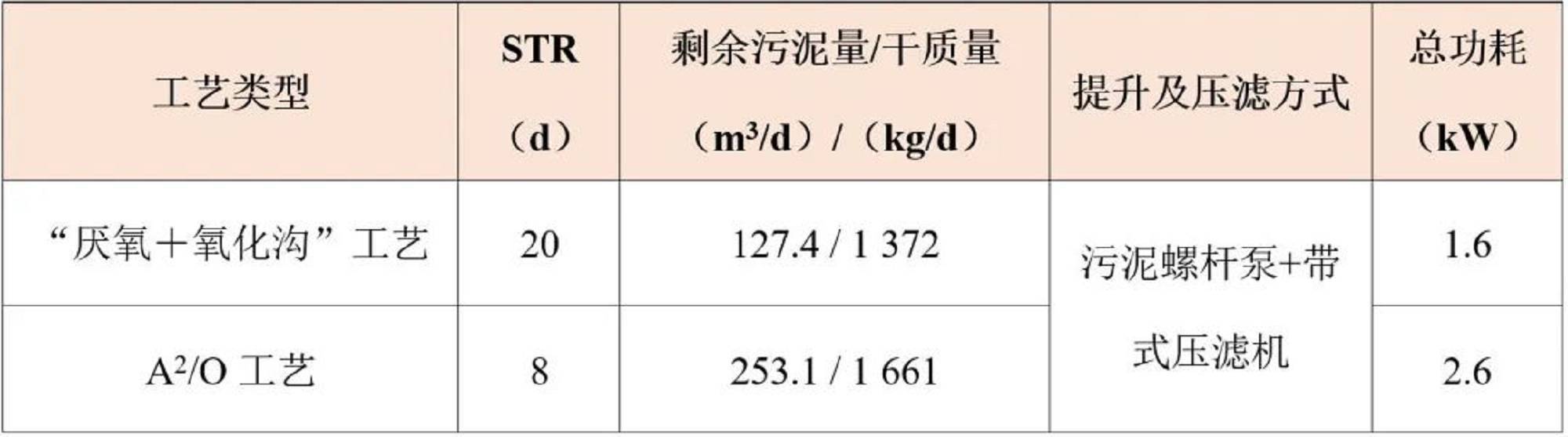

两种不同工艺进行剩余污泥处理的功耗如表7所示。

表7 剩余污泥处理的功耗

4

其他

“厌氧+氧化沟”工艺及A2/O工艺的进水流量均为1×104 m3/d进水提升泵扬程按147 kPa考虑则提升功耗为37 kW。两种工艺的污泥回流比均设定为100%污泥回流泵扬程为75 kPa则回流泵的功耗为18.5 kW。水处理工艺中格栅、沉砂池、二沉池等其他设备的功耗按13.5 kW计算。对上述两种工艺的能耗数据进行汇总采用鼓风曝气+水下推进方式的氧化沟工艺功耗最大为174.7 kW而采用机械曝气的氧化沟与A2/O工艺的功耗相近分别为160.6 kW和162.6 kW。

5

结论

① 氧化沟内较大的循环流量使其具有完全混合反应器(CSRT)特征因而在相同进水条件及工况下“厌氧+氧化沟”工艺处理效果不及标准A2/O工艺;A2/O工艺只需”厌氧+氧化沟”工艺反应池体积的60%便可达到与后者相近的处理效果。

② 采用机械曝气方式的氧化沟工艺与A2/O工艺具有相近的能耗而采用鼓风曝气+水下推进方式的氧化沟工艺能耗则明显高于A2/O工艺。