| 发布时间:2020-07-20 10:12:26 | 来源:农村污水 | 作者:周光杰1,刘宏波1,肖航,聂新宇,张立,陈宇,刘和 | 浏览次数: |

摘要:为探索污泥厌氧发酵产挥发性脂肪酸(VFAs)的工艺特征和可行性,在无锡某污水处理厂建设了一个处理规模为3 m3/d(含水率为90%)的污泥产酸示范工程,对高浓度进泥条件下启动和运行过程中的产酸特征以及技术经济指标进行了研究。结果表明,平均进泥浓度为70 g/L时,经热碱预处理后污泥平均SCOD浓度比处理前增加了8.2倍,最高值为36 553 mg/L,TSS降解率为25.5%,VSS降解率为39.3%。在每天进、排泥各3 m3的半连续运行状态下,发酵罐中VFAs平均浓度为7.63 g/L,平均酸产率达330.25 mgCOD/gVSS。发酵液中SCOD的主要成分为VFAs,占57.90%,VFAs的主要成分为乙酸,占55.72%。污泥发酵液中TN、TP和氨氮的平均浓度依次为1 299.94、113.54、274.21mg/L,SCOD/N和SCOD/P的平均值分别为14.8和184.2,说明发酵液可作为污水强化生物脱氮除磷的外加碳源。根据示范工程得到的成本和收益参数进行预测,一个规模为100 m3/d的污泥厌氧发酵产酸工程的成本投入为292.9元/m3,收益为374.8元/m3。

随着我国城市化进程的加快,城市污泥的产量逐年升高。据环保部统计,至“十二五”末期我国湿污泥产量(含水率为80%)将突破4 600×104 t,污泥处理与处置技术的开发始终是国内外污泥处理领域的重要研究课题。

近年来,通过厌氧发酵将污泥有机质转化为挥发性脂肪酸(VFAs),然后将VFAs用于化工原料或脱氮除磷的补充碳源受到越来越多研究者的关注。本课题组在长期研究的基础上,在无锡某污水处理厂内建设了一个处理规模为3 m3/d的污泥产酸发酵示范工程,该工艺设计进泥浓度为10%,主要工艺单元包括污泥浓度调节、预处理、产酸发酵、调理、泥水分离、有机酸回用。为探索污泥厌氧发酵产VFAs的工艺特征和可行性,对高浓度进泥条件下启动和运行过程中的产酸特征以及技术经济指标进行了研究。

本研究目的是:①探究实际工程中热碱预处理对污泥的破解和释碳效果;②探究污泥厌氧发酵罐的启动和运行过程中VFAs产量和产率;③评估污泥厌氧发酵产酸的技术经济指标。以上基于工程规模下的研究结果将突破以往实验室小试的局限,有助于探索污泥厌氧发酵产酸工程的控制工艺,同时也进一步验证污泥厌氧发酵产酸工艺的可行性,对污泥发酵资源化利用具有重要的推动作用。

1 材料与方法

1.1 污泥来源及性质

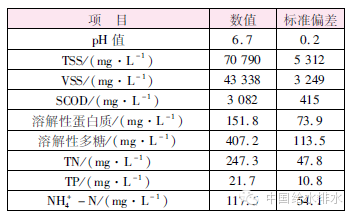

城市污泥为无锡某污水处理厂的脱水污泥,初始污泥的相关指标见表1。

表1 城市污泥的基本性质

1.2 工艺规模及流程

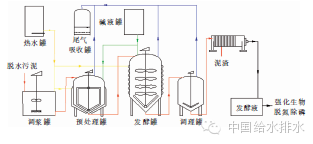

城市污泥厌氧发酵产酸工艺流程如图1所示,包括5个单元:污泥调浆、水解释碳、厌氧发酵产酸、脱水调理和板框脱水。

图1 污泥厌氧发酵工艺流程

工程设计每天处理90%的污泥3 m3,调浆罐、预处理罐、热水罐、发酵罐、调理罐的体积分别为1.6、1.9、3.6、30、2.0 m3。污泥经污水处理厂带式压滤机脱水后(含水率约85%)进入调浆池,调节污泥浓度至7%;调浆后污泥进入预处理罐,在热碱性条件下预处理,进行水解破壁释碳;预处理后污泥进入厌氧发酵罐发酵生产VFAs,发酵罐通过水浴夹套进行控温;发酵后污泥经调理罐调理后进入板框压滤机压滤脱水,实现发酵液与泥渣的分离。分离得到的有机酸发酵液进入污水处理系统作补充碳源以强化污水脱氮除磷效果。整个工程通过控制系统控制各单元的液位、预处理温度、发酵温度、搅拌转速以及预处理和发酵pH值。

1.3 工程的启动和运行

工程调试和正式运行主要包括三个阶段:污泥装罐、接种启动和运行。污泥装罐为期4 d,每天接入预处理后污泥3 m3,泵入污泥12 m3。污泥进罐前需进行预处理,预处理温度为70 ℃,调节pH值为12处理2 h。接种启动期为11 d,泵入1.5m3驯化后的污泥,然后继续泵入污泥7.5 m3,最后进入启动阶段,在该阶段不排泥,发酵温度控制为(35±2) ℃,搅拌速率为48 r/min,pH值维持在10~11之间。启动结束后开始半连续运行,历时30 d。预处理和发酵条件不变,每天进泥3 m3、排泥3 m3。污泥停留时间为7 d。污泥发酵前需要接种种泥,种泥先进行驯化,历时10 d,种泥驯化方法参见文献。工程运行期间,定期对调浆罐、预处理罐和发酵罐取样,并分析相关指标。

1.4 分析方法

挥发性脂肪酸:气相色谱法;pH值:pH计;蛋白质:考马斯亮蓝法;多糖:苯酚—硫酸法;污泥含水率、TSS、VSS、SCOD、TN、TP、氨氮:国家标准方法。

2 结果与讨论

2.1 污泥预处理效果

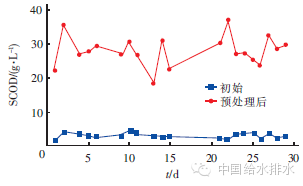

图2为污泥在预处理罐中预处理前后SCOD浓度的变化。

图2 半连续运行过程中污泥预处理前后SCOD浓度的变化

从图2可以看出,调浆后的城市污泥初始SCOD浓度<5 000 mg/L,最小为1 726 mg/L,最大为4 442 mg/L。经过热碱预处理后,SCOD的平均浓度为29 000 mg/L,较处理前增加了8.2倍,最大浓度达36 553 mg/L。这表明热碱预处理能有效促进污泥中有机质的释放。

预处理后的TSS和VSS浓度相比处理前都有所下降,平均TSS从处理前的70.8 g/L下降到52.7 g/L,平均VSS从43.3 g/L下降到26.3 g/L,分别下降了25.5%和39.3%。这进一步说明污泥中的有机质大量转移到液相,成为较易被微生物利用的碳源。经过热碱处理后城市污泥得到了初步的减量化。污泥的热碱预处理主要机理是热和碱的联合作用,一方面促进污泥絮体中的胞外聚合物(EPS)溶解释放到液相,另一方面促进细胞溶解,使得胞内的有机质释放到液相中。

2.2 启动和运行过程中的产酸效果

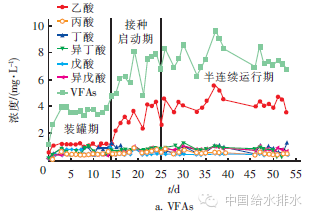

发酵罐中的VFAs浓度变化如图3所示。

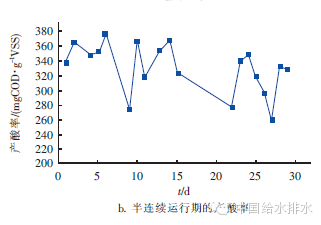

图3 污泥发酵液中VFAs的浓度及产酸率

装罐后第1天的VFAs浓度为1.13 g/L,第3天时上升到3.94 g/L,平均浓度为3.36 g/L,此后波动不大。第14天进入接种启动期,VFAs浓度明显升高,平均浓度达到6.37 g/L。第25天进入半连续运行期,每天进、排泥各3 m3。该阶段的VFAs浓度有一定的波动,但总体维持在一个较高的水平,平均为7.63 g/L。从以上各运行阶段的有机酸浓度变化情况看,总体呈现逐渐上升的过程,并在进入半连续运行期后基本保持稳定。从接入种泥后VFAs浓度迅速上升的趋势可知,接入种泥对城市污泥厌氧发酵产酸起了明显促进作用。

从有机酸产率的变化可知,产酸率最低是在第27天,为257.43 mgCOD/gVSS,最高是在第6天,为376.48 mgCOD/gVSS,平均产酸率为330.25 mgCOD/gVSS。冯延申在采用污泥固体停留时间为10 d、回流比为30%进行剩余污泥发酵产酸中试中,产酸率达到0.36 gVFAs/gVSS。由于其进泥浓度为11 g/L左右,有机酸浓度为350 mg/L左右。一般而言,低固体浓度有利于提高污泥的有机酸产率,但是过低的有机酸浓度不利于后续的回收和利用。本研究在工程规模条件下的有机酸产率略高于实验室小试结果[7],说明本工程各项工艺条件控制较为理想,达到了预期结果。

2.3 污泥发酵液的组成

发酵液中SCOD的主要成分为VFAs,占到了57.90%,蛋白质、多糖和其他物质分别占到9.82%、5.46%和26.82%。从VFAs的组成百分比来看,主要成分为乙酸,占到55.72%;其余有机酸按所占百分比大小排序为:异戊酸(10.83%)>异丁酸(10.53%)>丁酸(9.78%)>丙酸(7.46%)>戊酸(5.68%)。发酵液中SCOD和VFAs的组成决定了其作为碳源用于污水处理脱氮除磷的品质。SCOD中VFAs为主要成分说明城市污泥厌氧发酵液可以作为优质的碳源。有研究表明,以乙酸为主的混合酸作为碳源添加,可有效提升脱氮除磷效率。

2.4 污泥发酵过程中氮和磷的释放

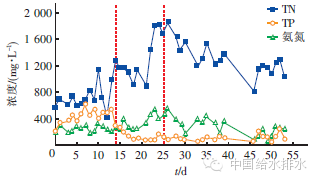

发酵过程中污泥发酵液TN、TP和氨氮浓度的变化如图4所示。装罐期TN、TP和氨氮的平均浓度分别为759.08、432.74、243.15mg/L;进入接种启动期后三者的平均浓度依次变为1 316.69、137.77、357.69 mg/L;半连续运行期三者的平均浓度依次为1299.94、113.54、274.21 mg/L。由于污泥预处理时,热碱条件会促进TN、TP释放到液相中,因此,发酵过程中污泥的TN、TP含量不会大幅升高。因此接种启动期以及随后运行期TN、TP浓度的大幅升高是由于种泥的接入所导致。随着运行期的持续进泥和排泥,种泥接种带入的氮、磷逐渐被稀释并最终回归到预处理时的水平。COD/N和COD/P值一般作为衡量替代碳源强化生物脱氮除磷能力的标准,对于生物脱氮过程COD/N值一般要高于4,生物除磷系统的COD/P值范围为8~15。本研究中运行期的发酵液SCOD/N平均值为14.8,SCOD/P平均值为184.2,均远高于该标准。另外,污泥发酵液在泥水分离过程中,由于絮凝剂的加入,对氮和磷有80%左右的去除率,因此SCOD/N和SCOD/P值会进一步提高,即该发酵液完全可以作为强化生物脱氮除磷的替代碳源。

图4 发酵液中TN、TP、氨氮的浓度

2.5 工程技术经济分析

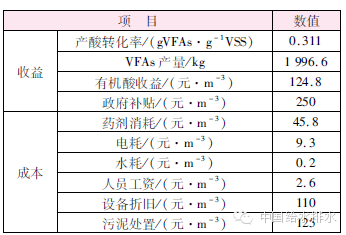

工程的具体成本和效益分析如表2所示。

表2 污泥发酵产酸工程成本效益分析

为了衡算城市污泥产酸发酵工艺的经济效益,对本示范工程得到的关键参数(如有机酸转化率、水耗、电耗以及药耗等)进行综合分析。假定污泥发酵产酸工程日处理污泥量为100 m3(含水率为80%)。

在以上计算中,100 m3、80%含水率的污泥含有干泥20 000 kg,如VSS含量按60%计,则含有机质为12000 kg。根据本研究结果,污泥厌氧发酵中有机质的降解率按53.3%、VSS产酸转化率按0.311 gVFAs/gVSS计,则100 m3污泥可以产生VFAs约1 996.6kg。由于发酵液中有机酸浓度高,不需要提取,可直接回流至污水处理池中作为补充碳源,因此不需要考虑提取成本。VFAs的市场价格按6 520 元/t计,则1 m3污泥的收益为124.8元。本工程实际运行过程中工业烧碱和PAM的消耗量分别为0.190 kg/kgTSS和1.5 g/kgTSS。那么,1 m3污泥消耗烧碱和PAM的量分别是38 kg和0.3 kg,工业烧碱和PAM的市场价格分别为1 000和26 000元/t,则1 m3污泥消耗的药剂费为45.8元。配备两个工作人员,每人工资为4 000元/月。设备折旧按固定资产投入为4 000万元、折旧期为10年计,则设备折旧费为110 元/m3。污泥经过高干脱水后含水率从80%降低到60%,体积减半,处置费用为125元/m3。综合上述,污泥通过厌氧发酵产酸的净收益为81.9 元/m3,每年净收益为298.9万元。

3 结论

① 污泥经预处理后平均SCOD增加了8.2倍,最大浓度达36553 mg/L,说明热碱预处理能有效促进污泥中有机质的释放。

② 接种种泥对污泥厌氧发酵产酸起着重要作用,半连续运行过程中,VFAs的平均浓度达7.63 g/L,平均产酸率为330.25 mgCOD/gVSS,比接种前提高了127%。

③ 污泥发酵液中VFAs占57.90%,VFAs中乙酸占55.72%,说明发酵液品质较好,平均氮、磷虽然分别达到1 299.94 mg/L和113.54 mg/L,但其SCOD/N和SCOD/P值分别为14.8和184.2,经脱水后,不会影响其作为碳源添加的负担。

④ 当污泥工程放大至处理量为100 m3/d时,产生的净效益为81.9元/m3,每年净收益为298.9万元。